《篮式过滤器筒体开裂是什么原因导致的?》全文共992个字,预计阅读时长4分钟。主要讲述:篮式过滤器在饮用水处理过程中扮演着重要角色,其外壳体多选用坚固的碳钢或优质的不锈钢材质,而内部的滤篮更是以不锈钢材质打造,确保了过滤的纯净与持久。然而在制造过程中,钢篮式过滤器筒体的热处...

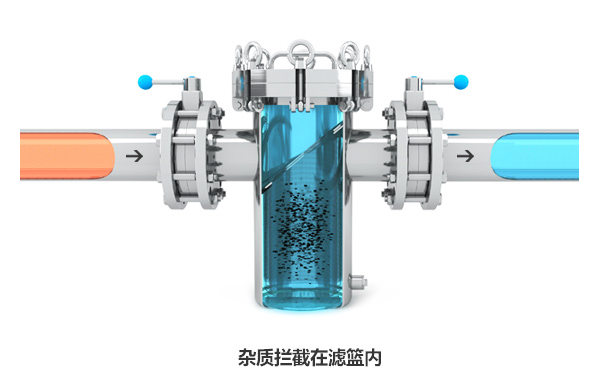

篮式过滤器在饮用水处理过程中扮演着重要角色,其外壳体多选用坚固的碳钢或优质的不锈钢材质,而内部的滤篮更是以不锈钢材质打造,确保了过滤的纯净与持久。然而在制造过程中,钢篮式过滤器筒体的热处理环节却常常出现一些问题,尤其是筒体材质为45号钢,其含碳量高达0.45%,这使得马氏体的比容较大,进而在淬火时增大了变形甚至开裂的风险。

调质工艺,作为热处理的关键环节,对于篮式过滤器筒体的质量有着至关重要的影响。标准的调质工艺要求在810℃~830℃的高温下预热30分钟后进行盐淬,再在540℃~560℃的温度下空冷45分钟。然而,即便是在这样严格的工艺控制下,很多时候在淬火结束、还未进行回火处理时,就会发现在猝火冷却的后期,多数筒体已经出现了开裂。

这种开裂现象的背后,隐藏着复杂的热处理原理。按照热处理的理论解释,淬火裂纹的产生是因为内应力超出了材质的强度极限。这里的内应力主要包括两种:一是由表面与心部的温差引起的体积膨胀不均匀而产生的热应力;二是由相变不同及组织不均匀产生的组织应力。在淬火冷却的后期,这些内应力在篮式过滤器筒体中累积,超过了钢的断裂强度,引发了脆性破坏。

对失效筒体的仔细观察和分析发现,裂纹的形状大多为弧形,且多出现在靠近台阶根部的圆周方向上。这些裂纹的产生并非偶然,而是在特定的条件下应力集中的结果。一般来说,弧形裂纹容易出现在工件的棱角、截面突变厚薄悬殊或有尖角的部位,因为这些部位正是应力集中的“重灾区”,其应力值往往超过正常值数倍。在三向应力的作用下,钢的塑性变形变得更加困难,脆性增加,当应力值达到或超过材质的强度极限时,断裂就在所难免了。

篮式过滤器筒体的裂纹分布走向为我们提供了有力的证据。从裂纹的走向来看,它们大多集中在台阶处壁厚悬殊和粗车时清根后形成的直角部位,这些部位在淬火时由于局部的应力集中而导致了开裂。这进一步印证了我们的分析:结构尺寸的不合理是筒体淬火冷却后期开裂的主要原因。

在篮式过滤器的制造过程中,台阶处的厚薄差异达到了10mm,根部更是呈90度的直角,没有进行圆弧过渡,这样的设计在加热和急冷却过程中无疑会引起应力的集中,而裂纹的走向和形状也恰好与这一应力集中的区域相吻合,从而证实了台阶部位粗车尺寸的不合理是导致篮式过滤器筒体开裂的“罪魁祸首”,当然工艺、设备、淬火剂等因素虽然对裂纹的产生也有一定影响,但相比之下,它们的影响要小得多。